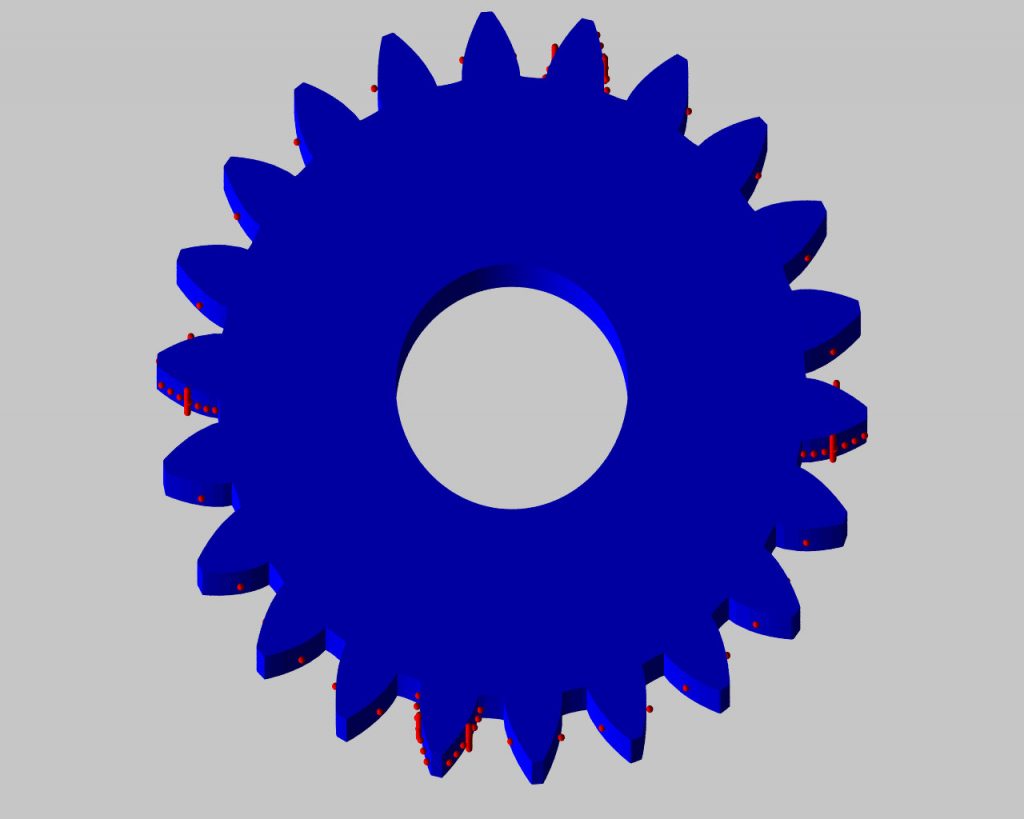

Wie gut oder schlecht ist mein Zahnrad? Die Qualität eines Zahnrades bestimmt man über eine Verzahnungsmessung. Dabei werden verschiedene Parameter ermittelt und gegen die vorgegebene Toleranz verglichen. Gut ist die Verzahnung nur, wenn alle tolerierten Parameter innerhalb der Toleranz sind.

Die Messung erfolgt automatisiert auf einem Verzahnungsmessgerät oder einem Koordinatenmessgerät. Ist nichts anderes festgelegt, führt man eine Standard-Verzahnungsmessung durch.

Standardmessung

Die Standardmessung umfasst in der Regel nicht das komplette Zahnrad. Es werden normalerweise 3-4 Zähne umfassender vermessen, d.h. Profil– und Flankenlinie werden erfasst. An allen anderen Zähnen wird nur die Position (= Teilung) und die Zahndicke ermittelt. Das ist ausreichend, wenn die Verzahnung über ein abwälzendes Fertigungsverfahren hergestellt wird.

Sind vier Zähne ausreichend?

Ja, so lange die vier gemessenen Zähne gleichmäßig verteilt sind (jeweils 90°), ist diese eingeschränkte Messung ausreichend. Letztendlich ist das ein Kosten-Nutzen-Denken. Der Aufwand, alle Zähne komplett zu vermessen, ist hoch. Die Messzeit würde sich vervielfachen. Die Aussagekraft würde sich dadurch jedoch nur unwesentlich erhöhen. Fehler in der Flankenform (= Profil) und in der Flankenlinie bilden sich bei einem abwälzenden Fertigungsverfahren an allen Zähnen ähnlich ab. Schwankungen in den Winkelabweichungen kann man über die o.g. Verteilung der gemessenen Zähne erfassen.

Vergleich: Bohrungsmessung

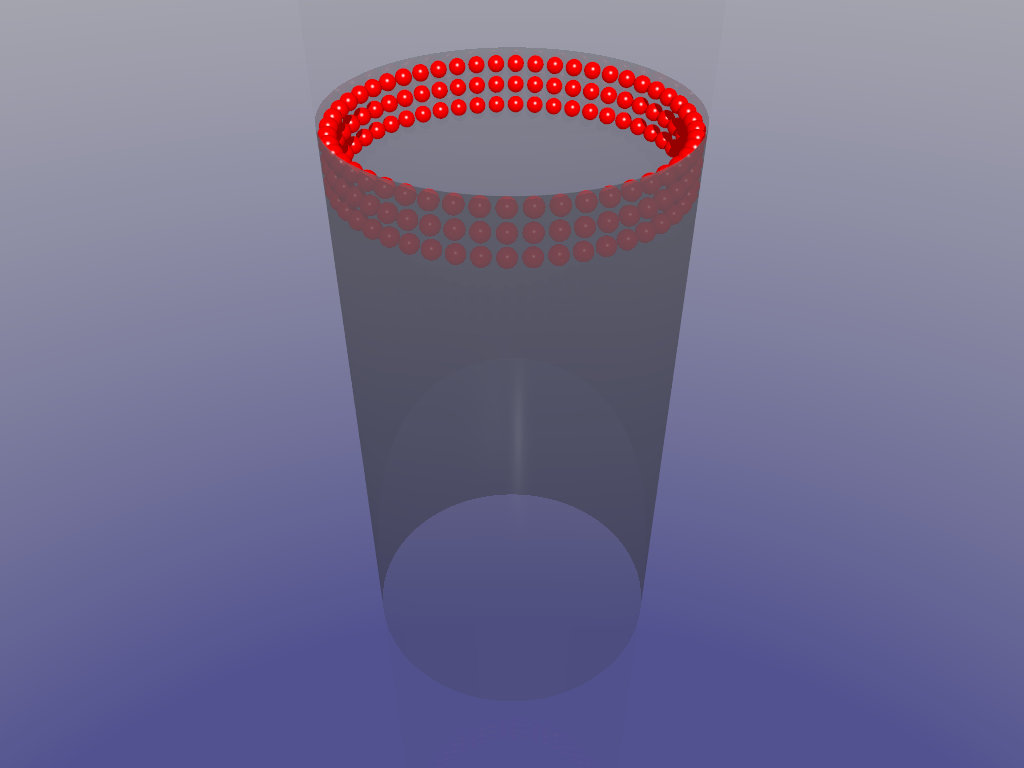

Die eingeschränkte Messung ist keine Besonderheit, die nur bei der Verzahnungsmessung auftritt. Sie ist in der Messtechnik sogar üblich. Schauen wir uns die Vermessung einer Bohrung an.

Qualitätskriterien

Wie beurteilt man, ob eine Bohrung i.O. ist? – Die Bohrung hat einen Durchmesser, der toleriert ist. Hinzu kommt die Position. Handelt es sich um eine Passbohrung, kommen zusätzlich Form- und Lageabweichungen hinzu: Rundheit, Zylindrizität und evtl. Rechwinkligkeit.

Das heißt, dass bei einer Bohrung genau wie bei einer Verzahnung mehrere Parameter ermittelt werden müssen, um die Qualität zu beurteilen.

Messstrategie

Wirdd die Bohrung komplett vermessen, um sie beurteilen zu können? Spontan würde man vielleich mit „ja“ antworten. Messpunkte werden schließlich über die kompletten 360° aufgenommen. Das stimmt. Wie ist es aber mit der Messpunktverteilung über die Länge der Bohrung? – Es ist nicht ausreichend die Bohrung als Kreis zu messen. Sie muss als Zylinder gemessen werden. Gehen wir von einer Bohrung mit einem Durchmesser von 10.0 mm und einer Länge von 30.0 mm aus. Normalerweise wird so eine Bohrung mit drei Kreisen gemessen (oben, Mitte, unten).

Die Messebenen liegen also jeweils 10.0 mm von einander entfernt. Die Abschnitte dazwischen werden messtechnisch nicht erfasst. Auch hier sehen wir, dass selektiv gemessen wird. Diese Vorgehensweise ist für die Beurteilung ausreichend. Wichtig bei dieser Messstrategie ist die gleichmäßige Verteilung der Messebenen – ebenso wie bei der Verzahnungsmessung. Die Aussagekraft einer Messung wäre deutlich schlechter, würde man die o.g. Bohrung mittels dreier Messebenen messen, die nur 1.0 mm von einander entfernt liegen.

Man hätte dann zwar viele Messdaten über den oberen Teil der Bohrung. Die Messunsicherheit in Bezug auf Zylindrizität, Rechtwinkeligkeit wäre sehr groß, da die Messung nur einen kleinen Bereich der Bohrung abdeckt.

Teilung und Zahndicke

Wichtig ist, dass an der Verzahnung Teilung und Zahndicke an allen Zähnen erfasst werden. Sie können auch bei abwälzenden Fertigungsverfahren von Zahn zu Zahn deutlich unterscheiden. Außerdem beeinflussen sie maßgeblich die Funktion der Verzahnung. Bei einer Laufverzahnung kann es im schlimmsten Fall zu einem Verklemmen führen, da kein Spiel zwischen den im Eingriff befindenen Zahnflanken vorhanden ist. Die Laufruhe und dynamische Tragfähigkeit können dadurch ebenfalls negativ beeiflusst werden. Im Fall einer Steckverzahnung können größere Abweichung von Teilung und Zahndicke dazu führen, dass das Zahnradpaar (Innen- und Außenverzahnung) nicht gefügt werden können und damit ihre Funktion nicht erfüllen können.

Allzahnmessung

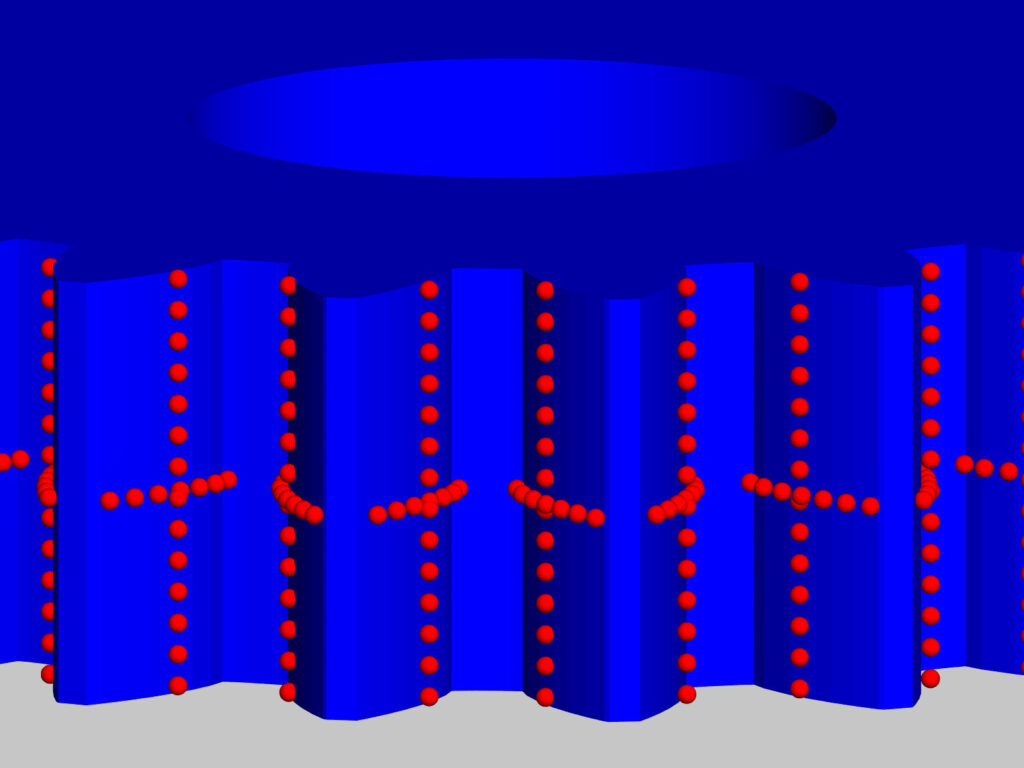

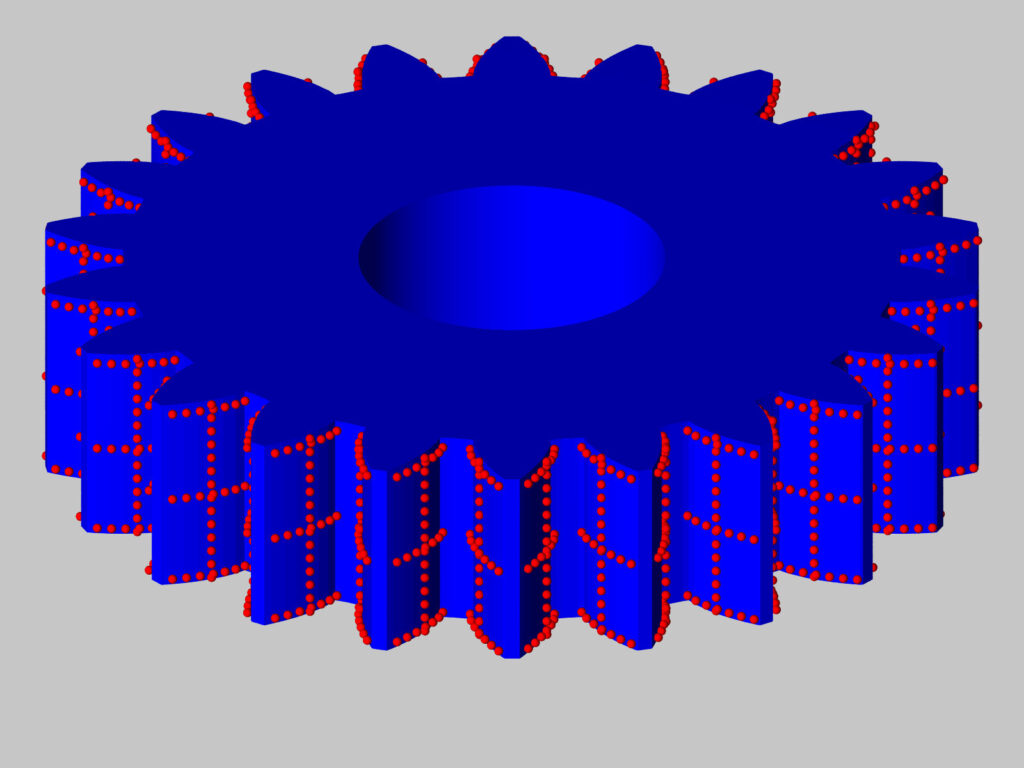

Es gibt Fertigungsverfahren, bei denen die Standardmessung nicht ausreichend ist. Das sind zum Beispiel urformende Verfahren wie das Gießen bzw. Spritzgießen oder Sintern. Aufgrund des Herstellungsprozesses ist es nicht ausreichend nur vier Zähne komplett zu vermessen. Das Werkstück wird aus einem formlosen Material (z.B. Kunststoffschmelze) hergestellt. Beim Spritzgießen wird die Schmelze in eine Form eingespritzt und erkaltet dort. Die Form gibt die Geometrie der Verzahnung vor. Während des Abkühlprozesses schrumpft das Werkstück. Der Schrumpfungsvorgang hängt von verschiedenen Parametern ab (Abkühlgeschwindigkeit, Materialanhäufung, Stege, usw.), die die letztendliche Geometrie beeinflussen. Dadurch kann jeder Zahn anders aussehen.

Um die Maßhaltigkeit zu ermitteln, müssen in diesem Fall alle Zähne komplett vermessen werden. Da das Werkstück auch entlang der Zahnradachse unterschiedlich abkühlt, kann die Verzahnung konisch ausfallen. Um dies zu Überprüfen, ist die Messung auf mehreren Ebenen notwendig. Die Verzahnung wird in drei Ebenen vollständig vermessen: in der Mitte, nahe der Oberkante und nahe der Unterkante. Dies ist vergleichbar zu der o.g. Bohrungsmessung, um die Zylindrizität zu erfassen.

Der Messaufwand und damit die Messzeit vervielfältigen sich im Vergleich zu einer Standardmessung.

Fazit

Der Messaufwand hängt von den tolerierten Abweichungen, der geforderten Qualität und dem verwendeten Fertigungsverfahren ab. Das gilt für einfache Geometrien wie Bohrungen sowie für komplexe Geometrien wie Verzahnungen. Sind nur wenige Merkmale gefordert oder führt das Fertigungsverfahren zu stabilen Ergebnissen, reicht eine reduzierte Messung aus. Steigen die Qualitätsanforderungen, dann steigen auch die Anforderungen an die Messung.