Wer fürchtet ihn nicht, den Messvergleich? Solange die Messergebnisse von Auftraggeber und Zulieferer vergleichbar sind, ist alles in Ordnung. Aber wehe, wenn nicht. Dann bricht Hektik, vielleicht sogar Panik aus.

Welche Ergebnisse stimmen denn jetzt? Wer misst richtig, wer misst falsch? Gilt das ungeschriebene Gesetz „der Kunde hat immer Recht“?

Ich möchte Ihnen die Angst vor dem Messvergleich nehmen. Wenn so eine Situation eintritt, dann heißt es Ruhe bewahren und mit einander reden. Die goldene Regel beim Messvergleich ist, dass man nur dann vergleichbare Messergebnisse erhält, wenn man vergleichbar misst. Ansonsten vergleicht man Äpfel mit Birnen.

Einfluss auf das Messergebnis

Ich habe in schon ein paar Blog-Artikel zum Thema „Einfluss auf das Messergebnis“ veröffentlicht. Dabei habe ich auf das folgende Ursache-Wirkungs-Diagramm verwiesen:

Wenn Auftraggeber und Zulieferer darauf achten, dass diese Einflüsse bei ihren Messungen vergleichbar sind, dann stimmen auch die Ergebnisse überein.

Das war es schon. Damit ist alles gesagt.

So einfach möchte ich es mir nicht machen. Nicht jeder der o.g. Einflüsse wirkt sich gleich stark auf das Messergebnis aus. Deshalb können wir unser Augenmerk auf die wichtigsten Punkte lenken.

Geringer Einfluss

Einfluss des Werkstücks

Ich gehe von dem Fall aus, dass bei einem Messvergleich Unterschiede in den Messergebnissen zwischen Auftraggeber und Zulieferer auftreten. Diese Unterschiede sind größer als die zu erwartende Messunsicherheit Die Messunsicherheit ist abhängig von der Genauigkeit der verwendeten Messgeräte.

In diesem Fall ist das erste, was zu tun ist, sicherstellen, dass wirklich „dasselbe“ Zahnrad gemessen wird und nicht nur „das gleiche“ Zahnrad. Dasslebe Zahnrad bezeichnet das identische Zahnrad. Das gleiche Zahnrad bezeichnet ein baugleiches Zahnrad.

Solange das identische Zahnrad gemessen wird, ist der Einfluss des Werkstücks sehr gering und geht gegen Null.

Einfluss des Messgerätes

Wenn wir davon ausgehen, dass Auftraggeber und Zulieferer die Messung mit ähnlichen Messgeräten durchführen, ist dieser Einfluss zu vernachlässigen. Vergleichbare Messgeräte sind z.B. Verzahnungsmessgerät und Koordinatenmessgerät – unabhängig vom Hersteller. Diese Messgeräte befinden sich heutzutage auf einem sehr hohen Genauigkeitsstandard und bieten eine gute Wiederholbarkeit der Messergebnisse. Voraussetzung für die Vergleichbarkeit ist, dass die Genauigkeitsklasse der beiden Messgeräte vergleichbar ist.

Einfluss der Software

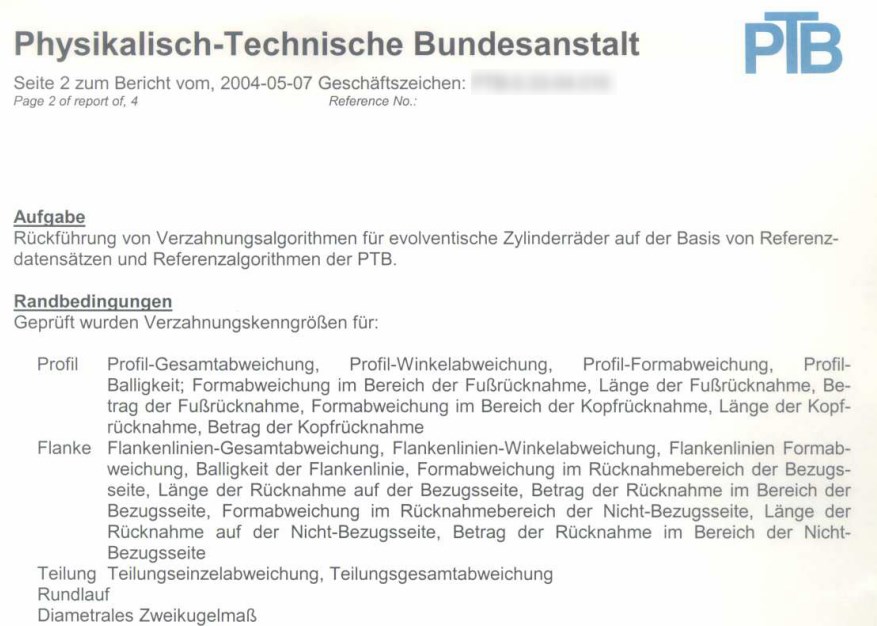

Die Auswertesoftware war bei der Verzahnungsmessung früher durchaus ein Thema. Die Physikalisch-Technische Bundesanstalt (kurz: PTB) hat sich diesem Thema jedoch schon vor 20 Jahren angenommen. Damals hat die PTB einen Software-Test für Verzahnungssoftware ins Leben gerufen.

Über diesen Test kann man seine Software überprüfen lassen. Der bestandene Test bescheinigt mit einem Zertifikat, dass die Ergebnisse um weniger als 0,1 Mikromter von denen der PTB abweichen. Getestet wurde Profil, Flankenlinie, Teilung, Rundlauf und Diametrales Zweikugelmaß. Basis dieses Tests waren die DIN 3960 und VDI 2607.

Zur Zeit wird ein neuer Software-Test im Rahmen der Forschungsvereinigung Antriebstechnik (kurz: FVA) ausgearbeitet. Er soll der neuen Normung (DIN ISO 1328-1:2018-03 und VDI 2612:2018-11) Rechnung tragen und zusätzliche Modifikationen mit berücksichtigen.

Mittlerer Einfluss

Einfluss der Umgebung

Die Umgebung kann man relativ einfach in den Griff bekommen. Die Zeichnung bzw. Normung gibt 20°C als Referenztemperatur für die Messung bereits vor. Stabile Temperaturverhältnisse sind speziell für die Verzahnungsmessungen sehr wichtig. Führt man die Messung in einem gut geführten klimatisierten Messraum durch, hat man diese Einflüsse im Griff.

Großer Einfluss

Einfluss der Messstrategie

Jetzt kommen wir zum Kern dieses Blog-Artikels: „Messergebnisse sind nur dann vergleichbar, wenn man vergleichbar misst.“

Um das zu gewährleisten, muss man die folgenden Fragen beantworten:

- Was wird gemessen?

- Wie wird gemessen?

- Wo wird gemessen?

Darauf müssen sich beide Parteien einigen und sie müssen sie entsprechend anwenden. Deshalb ist die Kommunikation so wichtig. Ohne eine entsprechende Festlegung kann jeder so messen wie er denkt. Vergleichbare Messergebnisse bleiben dabei dem Zuall überlassen.

Koordinatensystemausrichtung

Wichtig aus meiner Sicht ist, dass man sich dabei nicht nur auf die eigentliche Verzahnungsmessung beschränkt. Das Werkstückkoordinatensystem ist die Grundlage für die gesamte Messung und deren Ergebnis. Deshalb müssen die o.g. Fragen auch auf die Bestimmung des Koordinatensystems angewendet werden!

Was wird gemessen?

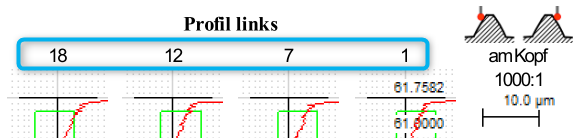

Der Messumfang muss definiert werden. Die Verzahnungszeichnung bestimmt über die vorgegebene Verzahnungsnorm und -qualität bzw. über einzelne Toleranzen, welche Verzahnungsparameter zu bestimmen sind. Bei einer Standard-Verzahnungsmessung werden Profil, Flankenlinie, Teilung und Zahndicke gemessen. Während Teilung und Zahndicke für jeden Zahn bestimmt werden, werden Profil und Flankenlinie normalerweise nur an drei oder vier Zähnen gemessen.

Wie wird gemessen?

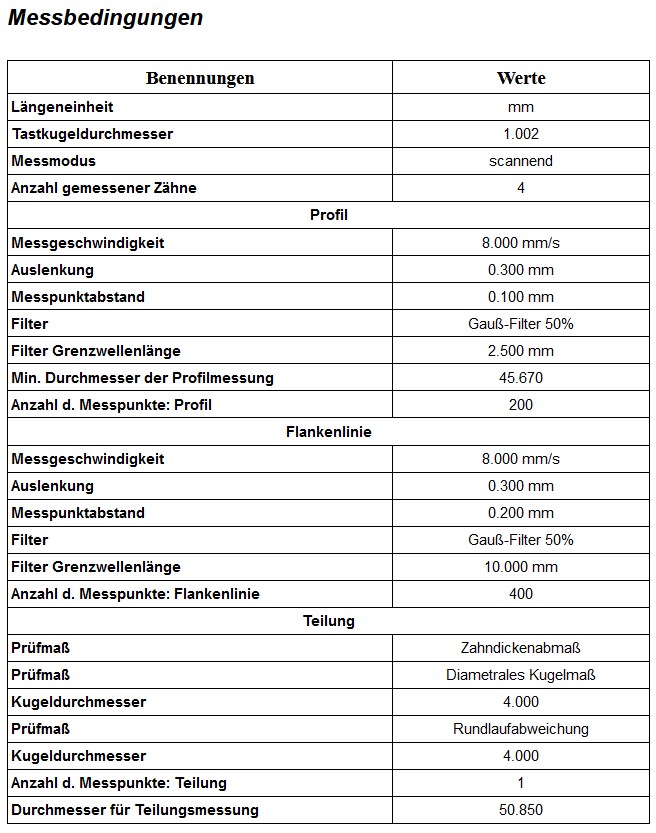

Hier sind die Messparameter festzulegen, die sich auf das Messgerät beziehen: Tasterdurchmesser, Messgeschwindigkeit, Messkraft (= Auslenkung), Messpunktdichte, Filter, usw.

Jeder einzelne dieser Parameter kann die Messung beeinflussen. Die neuen Verzahnungsnormen (DIN ISO 1328-1:2018 und VDI 2612-1) schreiben eine Filterung vor. Sie definieren die zu verwendende Grenzwellenlänge und schreiben eine Mindestmesspunktzahl vor. Diese Festlegung in der Normung trägt zu einer besseren Vergleichbarkeit bei. Nichtsdestotrotz, sollte man die zu verwendende Messpunktzahl oder die Messpunktdichte definieren.

Sehr wichtig für die Auswertung von Profil und Flankenlinie ist die Festlegung der Auswertebereiche bzw. Regressionsbereiche. Diese bestimmen, welche Messpunkte in die Berechnung der Abweichungen mit eingehen. Im Idealfall, sind die Grenzen des Auswertebereichs bereits auf der Zahnradzeichnung angegeben. Leider ist das in der Realität nur selten der Fall. Deshalb ist die Kommunikation zwischen Auftraggeber und Zulieferer auch hier das A und O.

Wo wird gemessen?

Es macht einen Unterschied, ob die gleichen oder dieselben Zähne gemessen werden. Ziel ist, dass dieselben Zähne gemessen werden. Misst man Profil und Flankenlinie nur an drei oder vier Zähnen, legt man die entsprechneden Zahnnummern fest.

Dafür muss Zahn 1 als Referenzzahn festgelegt werden (ein definierter Zahn am Umfang). Um die weiteren Zähne eindeutig benennen zu können, wird die Zählrichtung benötigt. Im Normalfall entspricht die Zählrichtung dem Uhrzeigersinn (vgl. gängige Zahnradnormen). Zum Schluss muss noch die Bezugsseite festgelegt werden, um Zähne und Zahnflanken eindeutig zu bestimmen.

Die Messpositionen für Profil und Flanklinie und Teilung müssen ebenfalls definiert werden. Die Messung des Profil erfolgt in einer Ebene entlang der Zahnbreite. In der Regel wird das Profil in der Mitte der Zahnbreite gemessen. Die Flankenlinie wird auf einem definierten Durchmesser gemessen, dem Messkreisdurchmesser. Dieser muss ebenfalls festgelegt und dokumentiert werden. Die Teilungsmessung erfolgt auf dem Kreuzungspunkt der beiden o.g. Ebenen, wenn nichts anderes vorgegeben ist.

Dokumenation

Die Normung (DIN ISO 1328-1:2018 und VDI 2612-1) empfiehlt, dass die Informationen zu den Messbedingungen im Verzahnungsmessprotokoll enthalten sind. So kann man eine Messung auch zu einem späteren Zeitpunkt problemlos wiederholen. Das kann beispielhaft so aussehen:

Es empfiehlt sich, die o.g. Festlegungen in einer Messbeschreibung zu dokumentieren, da die Verzahnungsmessprotokolle von verschiedenen Messtechnikherstellern inhaltlich unterschiedlich aufgebaut sind und evtl. nicht alle Informationen enthalten.

Einfluss des Bedieners

Der Messmaschinenbediner ist das zentrale Element für die Messung und damit für den Messvergleich. Sein Einfluss ist hoch.

Der Bediener beeinflusst jeden der o.g. Faktoren zum Guten oder zum Schlechten. Er oder sie bedient die Software, ist verantwortlich für den ordnungsgemäßen Zustand des Messgeräts und für stabile Umgebungsbedingungen. Er oder sie prüft das Werkstück auf Sauberkeit und Defekte und wählt die Messtrategie aus. Er oder sie ist verantwortlich für die Aufspannung des Werkstücks. Und letztendlich ist der Messmaschinenbediener für die Messabstimmung und die Kommunikation mit dem Kunden bzw. Zulieferer zuständig.

Fazit

Um zukünftig vergleichbare Messergebnisse von Anfang an zu gewährleisten, ist eine Messabstimmung zwischen Auftraggeber und Kunden wichtig. Diese legt fest, Was, Wie und Wo gemessen wird. Die Festlegungen gelten dabei für die Verzahnungsmessung und für die Koordinatensystemausrichtung. Am besten wird dies in einer Messvorschrift bzw. Messbeschreibung dokumentiert. Das ganze funktioniert nur, wenn man mit seinem Gegenüber ordentlich kommuniziert. So vermeidet man, dass man Äpfel mit Birnen vergleicht.