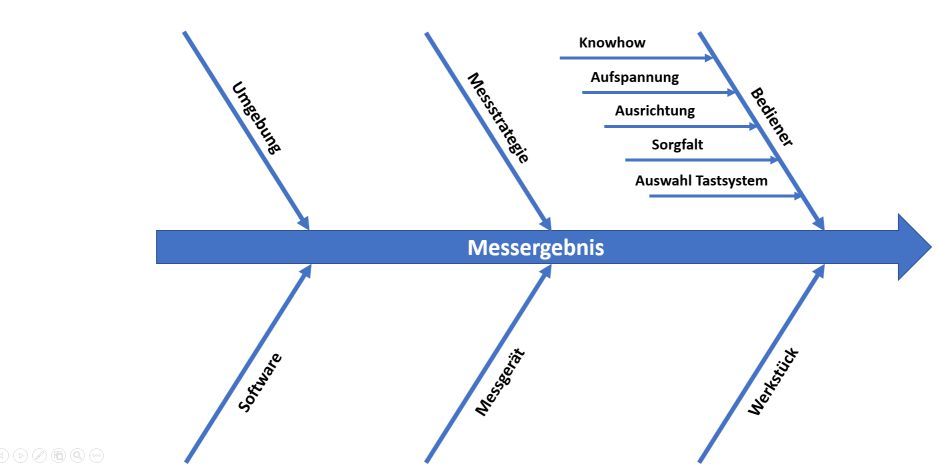

Zum Abschluss der Artikelserie über Einflüsse auf das Messergebnis steht der Bediener im Fokus.

Warum erst jetzt der Bediener? Der Bediener kann Einfluss nehmen auf alle anderen Faktoren – positiv wie negativ. Dadurch steht und fällt mit dem Bediener das Messergebnis.

Das beantwortet die Frage, ob in die Ausbildung und Fortbildung des Messtechnikers investiert werden sollte. Natürlich ein klares Ja!

Machen wir ein Gedankenspiel und nehmen wir den Worst Case an: Sie setzen jemand Ungelerntes an das Koordinatenmessgerät. Welchen Einfluss hat diese Entscheidung auf die Messergebnisse?

Eine fiktive Geschichte

Wir begleiten Bernd, an seine Arbeit im Messraum. Eigentlich hat Bernd mal eine Bäckerlehre begonnen. Aber das frühe Aufstehen war nichts für ihn. Deshalb hat er die Lehre abgebrochen. Bernd arbeitet jetzt als Ungelernter im Messraum an einem Koordinatenmessgerät. Er bestückt Paletten und startet Messprogramme. Sein Vorgesetzter hat ihm eine kurze Einführung gegeben und auf die dokumentieren Messabläufe verwiesen. Wenn er Fragen hat, soll er sich an seinen Kollegen Manfred wenden.

Montagmorgen

Es ist Montagmorgen und Bernd kommt müde und verkatert in den Messraum. Das Wochenende war echt heftig – aber gut. Mit seinen Kumpels ist er durch die Kneipen gezogen. Im Messraum ist schon am frühen Morgen die Hölle los, jede Menge Messaufträge. Alles super wichtig und sollen am besten gestern schon fertig sein. Bernd hat keine Lust auf Diskussionen mit seinem Vorgesetzten, deshalb beschließt er, alles so schnell wie möglich durchzuziehen. Also ran ans Werk.

An der Messmaschine fällt Bernd eine Fehlermeldung auf dem Messmaschinen-Computer auf. Während der nächtlichen Tastereinmessung ist eine Kollision aufgetreten. Und das schon bei der dritten Tasterstellung. Mist! Eigentlich müsste Bernd die Tastereinmessung neu starten, um zuverlässige Einmessdaten zu haben. Bernd überlegt kurz. Nein, das kostet zu viel Zeit. Die Taster sind ja vor einer Woche erst eingemessen worden. Das muss reichen. Er muss jetzt die ersten Teile messen.

Gefühlte Temperatur

Die Teile sind gerade erst aus der Fertigung gekommen und noch ziemlich warm. Sein Vorgesetzter hat ihm gesagt, dass er die Werkstücke nur messen soll, wenn sie sich an die Temperatur im Messraum angeglichen haben. Bis die heruntergekühlt sind vergehen Stunden. Bernd beschließt, die Teile einfach so zu messen. Das wird schon nicht so schlimm sein.

Außerdem friert es ihn. Das kommt wahrscheinlich von dem Schlafmangel und natürlich von der Klimatisierung im Messraum. 20°C sind einfach zu kalt. Kurzerhand dreht Bernd die Klimaanlage hoch auf 24°C. Dann passen sich die Werkstücke auch schneller an die Messraumtemperatur an.

Also Teil aufspannen und los. Bernd zögert. Er weiß, dass die Messung viel zu lange dauert. So wird er nie rechtzeitig fertig. Der Fertigungsleiter will Ergebnisse bis 13:00 Uhr, sonst muss er die Fertigung anhalten. Wenn das passiert, ist der Teufel los. Das kostet dann Unmengen Geld und Schuld daran ist natürlich der Messraum, also Bernd. So eine Standpauke hat er schon einmal über sich ergehen lassen müssen. Das braucht er kein zweites Mal.

Optimierungen

Bernd überlegt, wo er Zeit einsparen kann?

Die Teile sind ölig und Bernd müsste sie vor der Messung reinigen. Aber Öl ist doch eigentlich gut: „Wer gut schmiert, der gut fährt“. Das schont die Tastkugel. Okay, also rauf mit dem Werkstück auf die Maschine. Mist, für diese Teile soll er eigentlich eine Spannzange verwenden. Bis er da alles zusammengesucht hat, vergehen kostbare Minuten. Entscheidung: das Dreibackenfutter muss reichen. Er knallt es einfach gut an, dann wackelt schon nichts.

Die meiste Zeit braucht die Messung. Die Maschine muss einfach schneller sein. Richtig, er kann die Geschwindigkeit erhöhen. Bernd kommt noch eine Idee: weniger Messpunkte = schnellere Messung und schnellere Auswertung. Damit schlägt er gleich zwei Fliegen mit einer Klappe.

Gewusst wie

Er öffnet das Messprogramm. Wie geht das noch einmal? Normalerweise startet er die Messprogramme nur. Um die Änderungen in den Programmen kümmert sich sein Kollege Manfred. Der arbeitet schon seit über 10 Jahren am KMG und kennt sich super aus. Er hat entsprechende Schulungen bekommen. Leider Manfred kommt erst in zwei Stunden wegen eines Arzttermins. Solange kann Bernd nicht warten.

Mal sehen, hier ist das Messprogramm für die automatische Koordinatensystemausrichtung. Das ist einfacher zu verstehen als das Programm für die vollständige Messung. Bernd ändert Messpunktzahl auf das Minimum. Bernd weiß, für eine Ebene reichen drei Punkte, für einen Kreis ebenfalls drei. Die Gerade kann mit zwei Punkten gemessen werden.

Jetzt das eigentliche Messprogramm. Bernd arbeitet sich Zeile für Zeile vor. Das kostet ihn zwar Zeit. Doch holt er das durch die kürze Messung doppelt und dreifach wieder herein.

Bernd ist bei den Änderungen wie in einem Rausch. Wo kann er noch mehr Zeit einsparen? Jede Sekunde zählt! Er löscht auch einige Zwischenpositionen, um die Messzeit zu verkürzen. Alles hat Bernd bei den Änderungen nicht verstanden. Warum muss die Software aber auch so kompliziert sein? Egal, das wird schon passen. Hauptsache ist, dass auf dem Protokoll alles grün ist.

Mit Vollgas

Jetzt aber los. Schnell manuell ausrichten und dann das Programm für die automatische Koordinatensystemausrichtung starten. Bernd freut sich schon, wie gut alles geklappt hat. Da rumst es. Die Messung ist abgebrochen, das KMG ist stehengeblieben. Was ist passiert? Der Rums war eine Kollision Der Taster ist voll gegen das Werkstück gefahren – mit maximaler Geschwindigkeit. Wie konnte das passieren?

Jetzt fällt Bernd auf, dass irgendetwas anders ist als sonst. Bernd schaut in die Messbeschreibung. Das hätte er früher tun sollen. Er hat das Werkstück um 90° verdreht aufgespannt. Jetzt nur keine Panik. Durchatmen und überlegen, was zu tun ist.

Bernd spannt das Werkstück jetzt korrekt auf. Er schaut sich den Taster an. Glück im Unglück, der Taster ist nicht abgebrochen. Ein bisschen hat er zwar abbekommen. Der Taststift ist nicht mehr ganz gerade. Aber damit kann man weitermessen. Zum Glück war er alleine im Messraum, als es passiert ist. Manfred hätte jetzt darauf bestanden, dass alle Taster neu eingemessen werden und danach noch eine Überprüfung mit dem kalibrierten Messartefakt durchgeführt. Dann könnte Bernd vor 9:00 Uhr keine produktive Messung starten.

Geschärfte Sinne

Bernd startet die Messung erneut. Dieses Mal ist er aufmerksamer. Die Kollision hat seine Sinne geschärft. Die automatische Koordinatensystemausrichtung läuft dieses Mal ohne Fehlermeldung durch und auch die Messung verläuft problemlos.

Bernd hat „gute Arbeit“ geleistet, die Messung dauert jetzt nur noch 10 statt 25 Minuten. Er ist voller Euphorie und mit Feuereifer dabei, ein Teil nach dem anderen zu messen. Die Messprotokolle schaut er sich nicht an, dafür ist keine Zeit.

Punkt 13:00 Uhr verschickt Bernd eine E-Mail an den Fertigungsleiter mit der Information, dass die Messergebnisse vorliegen wie gewünscht abgelegt sind.

Jetzt kann Bernd endlich Mittag machen. Er stellt sich in Gedanken vor, wie der Chef höchstpersönlich zu ihm kommt, ihm für seine hervorragende Leistung überschwänglich dankt und ihm eine saftige Gehaltserhöhung verspricht.

Bernd ahnt nicht, dass es ganz anders kommen wird …