In der Reihenfolge der Blogartikel ist etwas schief gelaufen. Der Artikel über den Einfluss des Bedieners sollte der letzte in der Reihe sein. Da ich den Einfluss des Messgerätes ausgelassen habe, reiche ich diesen Artikel an dieser Stelle nach.

Den Einfluss des Messgerätes kann man relativ einfach in den Griff bekommen. Der Messgerätehersteller nimmt einem dabei viel Arbeit ab. Der Hersteller unterstützt bei der Auswahl des passenden Messgerätes und Sensors. Er liefert Angaben über die Grundgenauigkeit. Er sorgt für die korrekte Aufstellung und führt eine Abnahme durch. Er kümmert sich um die regelmäßige Wartung.

Auswahl des Messgerätes

Die Wahl des Messgeräts hängt von der Messaufgabe und der geforderten Toleranz ab. Gehen wir von der Messung eines Längenmaßes aus, könnte ich ein Stahllineal, einen Messschieber, eine Bügelmessschraube oder ein Koordinatenmessgerät (kurz: KMG) verwenden. Welches Messmittel ich verwende hängt von der Zugänglichkeit der Messstelle und der Toleranz ab. Ist das Längenmaß im Bereich von zehntel Millimeter toleriert, fällt meine Wahl auf den Messschieber. Bei größeren Toleranzen reicht das Stahllineal. Bei Toleranzen im Bereich von hundertstel Millimeter ist die Bügelmessschraube meine erste Wahl. Ist die Toleranz noch kleiner – also im Mikrometerbereich – muss ich die Messung evtl. mit einem KMG durchführen.

Mikrometerbereich

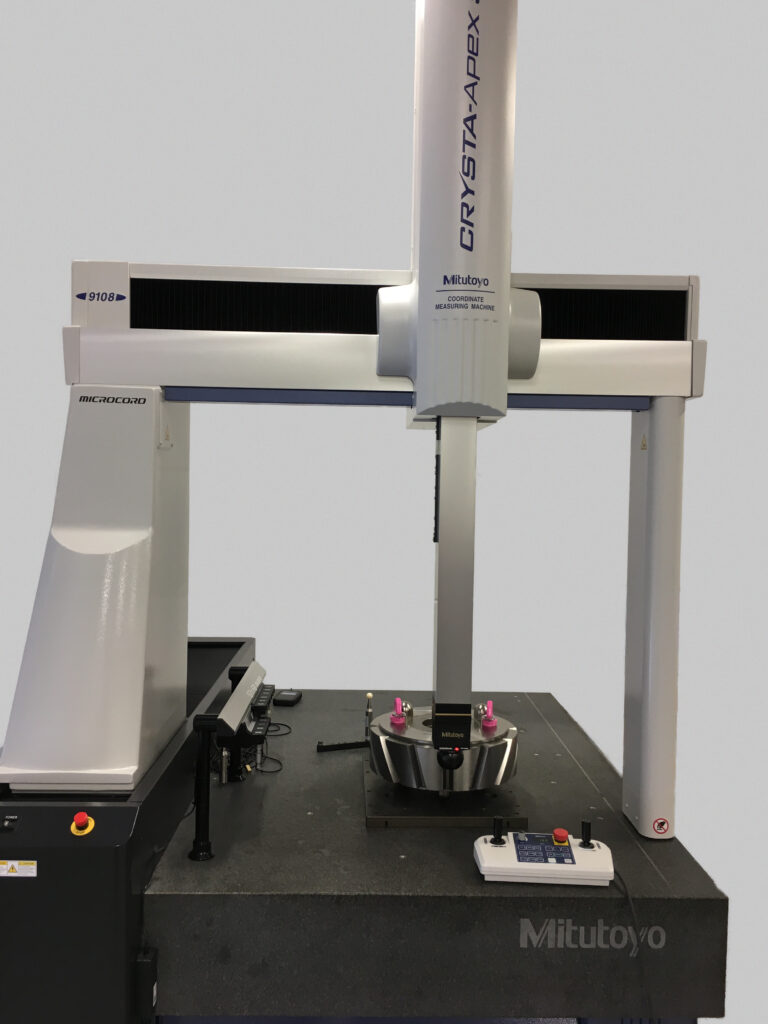

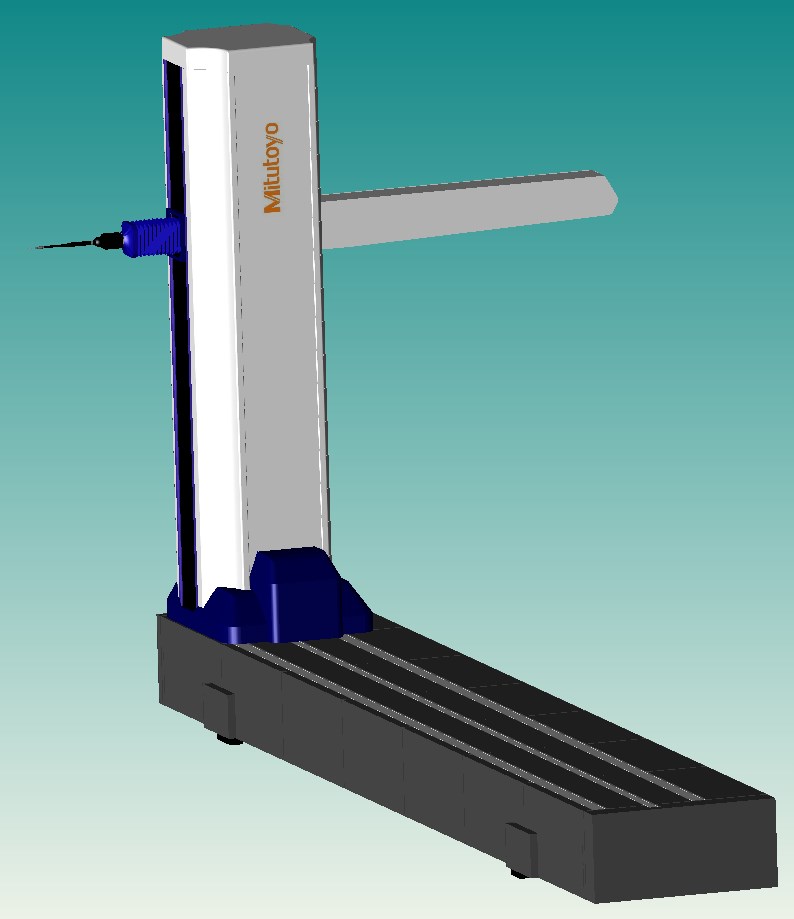

KMG ist nicht gleich KMG. Es gibt verschiedene Genauigkeitsklassen und verschiedene Bauarten. Jede Bauart hat seine Vor- und Nachteile, so dass sie für bestimmte Messaufgaben besser oder schlechter geeignet sind (Details siehe hier).

Wollen Sie ein Koordinatenmessgerät anschaffen, stellt sich die Frage nach der Wahl der Genauigkeitsklasse. Die Genauigkeit hängt in erster Linie von den Toleranzen ab, die Sie einhalten müssen. Der Messgerätehersteller berät Sie dabei mit Sicherheit, das passende Messgerät zu finden.

Wollen Sie sich im Vorfeld selber etwas informieren, auf was es ankommt, unterstützen Sie verschiedene Normen und Richtlinien, die sich mit der Genauigkeit von Koordinatenmessgeräten beschäftigen:

- ISO 10360 „Geometrische Produktspezifikation (GPS) – Annahmeprüfung und Bestätigungsprüfung für Koordinatenmessgeräte (KMG)“ (verschiedene Teile)

- VDI 2617 „Genauigkeit von Koordinatenmessgeräten“ (verschiedene Teile)

Bei der Auswahl von Messgeräten für die Verzahnungsmessung (egal ob KMG oder Verzahnungsmessgerät) unterstützt Sie speziell VDI 2612 Blatt 6.

VDI 2612 Blatt 6 definiert in Kapitel 8 Messgerätegruppen (von A+ bis D), die den MPE-Wert (MPE = Maximal Permissible Error) des Messgerätes in Beziehung zu den Zahnradtoleranzklassen nach DIN ISO 1328-1:2018 stellt.

Welche MPE-Werte für Sie relevant sind, hängt davon ab, wie Sie die Messungen durchführen wollen. Verwenden Sie ein Dreh-Schwenk-Tastsystem oder ein festes Mehrfachtastersystem oder einen Drehtisch? Messen Sie scannend oder mit Einzelpunkten? Messen Sie taktil oder optisch?

Temperaturstabilität

Einfluss auf die Genauigkeit des Messgerätes hat auch die Umgebung. Eine höhere Raumtemperatur und stärkere Schwingungen beeinflussen das Messergebnis. Achten Sie darauf, dass die Umgebungsbedingungen zu dem Messgerät passen. (z.B. Temperaturkompensation und Schwingungsdämpfung).

An dieser Stelle ist zu beachten, dass die MPE-Werte, die der KMG-Hersteller im Prospekt angibt, unter Laborbedingungen ermittelt wurden. Der MPE-Wert, der unter den realen Umgebungsbedingungen erreicht werden kann, ist umso größer je ungünstiger die von Ihnen gewählten Umgebungsbedingungen sind.

Geräteachsen

Das Koordinatenmessgerät ist umso genauer, je genauer die Geräteachsen sind. Jede Achse kann Fehler für Form und Position haben. Hinzu kommen Nicken, Gieren und Rollen der Achsen und mögliche Rechtwinkeligkeitsfehler der Achsen zueinander. Summiert man diese potentiellen Fehler auf, kommt man auf insgesamt 21 verschiedene Fehler bei einem KMG in Portalbauweise (Modell einer starren 3-Achs-Maschine).

Das klingt erschreckend. Aber keine Panik, der Messgerätehersteller ermittelt diese Fehler und kann sie zum großen Teil eliminieren, so dass nur noch der relativ kleine MPE-Wert übrig bleibt. Je stabiler der Aufbau des Messgerätes, umso besser. So kommt es, dass ein KMG in Portalbauweise allein von seinem Aufbau zu einer höheren Genauigkeit führt als ein KMG in Ständerbauweise (siehe: KMG-Bauarten).

Sensorik

Zur Auswahl des Messgerätes gehört auch die Wahl des Sensors. Am häufigsten sind KMGs mit taktilen Sensoren ausgestattet. Dieser ist jedoch nicht in jedem Fall die beste Wahl. Es stehen z.B. noch optische Taster zur Wahl. Das können Kamerasysteme sein oder Lasertaster, die die Messdaten je nach Bauart punktförmig, linienförmig oder flächenhaft aufnehmen. Ein optisches Messsystem, das flächenhaft Messdaten aufnimmt, ist z.B. auch ein industrieller Computertomograph (kurz: CT), der mittels Röntgenstrahlung das Werkstück „abtastet“.

Optische Sensoren kommen in der Regel dann in den Einsatz, wenn eine große Punktdichte notwendig ist, die in möglichst kurzer Zeit aufgenommen werden muss. Nachteilig bei dieser Art der Sensoren ist, dass die Messunsicherheit größer ist als bei taktilen Sensoren. Deshalb werden optische Sensoren eher in Bereichen eingesetzt, in denen größere Toleranzen vorhanden sind, z.B. Karosserieteile oder Kunststoffteile.

Ein weiterer Aspekt für die Auswahl des Sensors ist Kompatibilität von Werkstücks (Material) und dem Sensor. Optische Sensoren benötigen „kooperative Oberflächen“, d.h. Oberflächen, die nicht spiegeln. Bei der Messung mit CT ist die Dichte des Werkstückmaterials wichtig. Die taktilen Sensoren dürfen das Werkstück nicht deformieren oder Material abtragen.

Jeder Sensor beeinflusst aufgrund seiner Charakteristik den MPE-Wert. Deshalb wurde in ISO 10360 die Antastabweichung (MPEP) definiert. Diese bezieht sich auf einen speziellen Sensor und wird deshalb dementsprechend mit Angabe des Sensors angegeben.

Fazit

Das Messgerät kann das Messergebnis beeinflussen. Es ist jedoch einer der Einflussfaktoren, den man am besten beherrschen kann. Vorausgesetzt man wählt es passend für die Messaufgabe aus und lässt es regelmäßig von Fachleuten warten. Unterstützung bekommt man dabei auf jeden Fall von den Messtechnikherstellern. Sie haben nicht nur das Interesse, ein Messgerät zu verkaufen, sondern vor allem das Interesse an zufriedenen Kunden. Es schadet jedoch nicht, sich selber in die Thematik einzulesen. Dafür empfehle ich DIN EN ISO 10360 und VDI 2617.